Ayuda profesional para el cuidado personal: Un cobot en un entorno de trabajo real

Publicado a las 09 de julio de 2021 el Flexible Manufacturing

- 0:00 - Professional help for personal care: putting a cobot to work

Respondemos al desafío

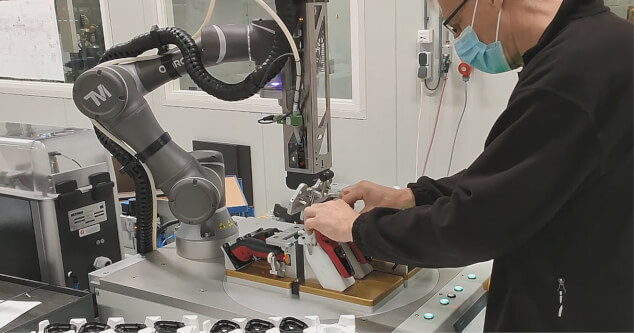

La tarea consiste en apretar el último tornillo en un aparato de cuidado personal. A primera vista, podríamos pensar que es una operación bastante sencilla. No obstante, es un proceso complejo que requiere mucho cuidado, precisión y atención al detalle, ya que hay involucrados distintos formatos y modelos, con diferentes posiciones de tornillos por modelo, por lo que generalmente se realiza a mano.Soluciones profesionales

«El cliente se puso en contacto con nosotros para ver si era posible incorporar un robot colaborativo que ayudara al operador», explica Barry Oorbeek, responsable de grandes cuentas del equipo de soluciones industriales en OMRON Benelux. Para la fase de diseño de la solución, se realizó una inspección exhaustiva de todo los requisitos: «Omron Safety Services Europe (OSSE) realizó primero un análisis de riesgos de máquinas y, a continuación, un cálculo con la biblioteca Sistema para así definir los requisitos específicos del integrador del sistema», afirma Barry. «A partir de ahí pudimos priorizar las etapas y planificar la puesta en marcha del proyecto».Selección y configuración

«En la fase de configuración, utilizamos el intuitivo software plug&play para incorporar “barreras de seguridad” virtuales antes de la instalación que establecieran límites definidos alrededor del cobot y que limitaran su campo de movimiento a su área específica de trabajo». Esto garantizaba una previsibilidad total, de modo que el operador supiera en todo momento dónde estaba y qué hacía el cobot.

La seguridad es lo primero

Para el cliente, el criterio clave era, naturalmente, la seguridad, ya que el robot trabajaría muy cerca de un operador humano. De entre las diversas opciones aptas para la tarea, eligieron el OMRON TM5-700, una unidad que ofrecía arranques inmediatos, cambios rápidos y, por supuesto, seguridad inherente. Como explica Barry: «A partir de los puntos destacados en el análisis de riesgos de máquinas, OSSE realizó pruebas exhaustivas de fuerza y presión, pasando por cada punto de riesgo, estableciendo la presión máxima permitida y confirmando que el cobot era capaz de detectar de forma instantánea y precisa los resultados de sus acciones».Arranque rápido, funcionamiento intuitivo

Una interfaz hombre-máquina intuitiva y fácil de usar en el controlador de la máquina proporciona una visión precisa de la situación del cobot y un control absoluto de este. Además, en cinco minutos, los operadores son capaces de trabajar con el sistema, que se ha diseñado para mantener el ritmo de la línea de producción manual.Mezcla perfecta de humanos y robots

«Este sistema ha recorrido un largo camino para resolver un problema muy común en las líneas de producción», afirma Barry Oorbeek: «Las tareas repetitivas realizadas a mano pueden sufrir variaciones de calidad con el tiempo. Con esta solución, el cliente tiene la combinación ideal: la flexibilidad de un operador para manejar los diferentes componentes, con la precisión y sensibilidad del cobot OMRON para realizar el repetitivo proceso de apretar tornillos».Entonces, ¿por qué no automatizar completamente?

En este caso, el cliente ya dispone de una gran base de robots OMRON instalada con el apriete de tornillos automatizado en algunas líneas. Sin embargo, esta estación de trabajo en particular se utiliza para una variedad de formatos y productos finales, por lo que se decidió incorporar un cobot, ya que el producto que se va a finalizar puede cambiar varias veces al día. «Los cobots de OMRON están diseñados para ser extremadamente flexibles, tanto por su facilidad de programación como por la forma en que se pueden utilizar. Aquí, por ejemplo, el cliente puede lograr el Cambio de troqueles en un minuto (SMED, por sus siglas en inglés) para pasar de un tipo de producto a otro rápidamente».¿El resultado final?

«Un cliente encantado» concluye Barry con orgullo. «La calidad de sus procesos ha mejorado y tienen una solución integrada que se verificó y validó rápidamente». Este cliente de OMRON está estudiando actualmente el uso de los cobots de OMRON en otras áreas de sus instalaciones de producción.

Obtenga más información sobre los robots colaborativos de OMRON TM