Simulación: del concepto al gemelo digital

Publicado a las 04 de junio de 2025 el Industry 4.0

Simulación: del concepto al gemelo digital

¿Cómo pueden aprovechar los fabricantes el poder de la simulación para diseñar a la primera el mundo real correctamente? El concepto de utilizar la simulación como base para el diseño de una fábrica existe desde hace años, incluso antes de que aparecieran los ordenadores. Los primeros ejemplos de simulación eran modelos físicos que permitían a los ingenieros probar procesos y diseños a pequeña escala antes de ampliarlos. Aunque se siguen aplicando los mismos principios subyacentes, hoy día la simulación tiene lugar en un entorno virtual. Esto brinda una capacidad mucho mayor para construir procesos complejos que permitan comprobar el efecto de las variables en los resultados. Las tecnologías basadas en la IA han contribuido de forma decisiva a lograr este nivel de flexibilidad y sofisticación.Simulación sin límites

Estrategias de simulación

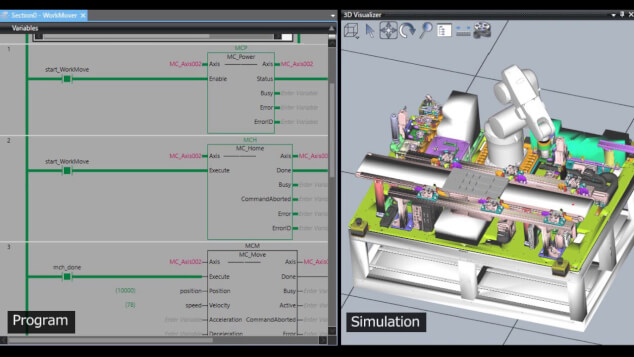

Sysmac Studio. un entorno de desarrollo integrado

Beneficios reales de la simulación virtual

La simulación es la piedra angular de la fábrica digital. Son muchas las formas en las que puede aportar beneficios reales, desde facilitar el análisis de los modos y efectos de los fallos, lo que puede servir de base para las estrategias de mantenimiento, hasta permitir la paralelización para la optimización del rendimiento y acelerar el tiempo de comercialización acortando los ciclos de planificación y diseño hasta en un 25 % y más.

En el sector de la automoción, donde los ciclos de vida de los productos se reducen y los ciclos de innovación se aceleran, la simulación proporciona la agilidad necesaria para seguir siendo competitivos. Por ejemplo, un gemelo digital de una línea de producción de baterías para vehículos eléctricos permitirá a los fabricantes probar flujos de trabajo, optimizar la manipulación de materiales e identificar posibles cuellos de botella antes de invertir en equipos.

En el sector de la cosmética, donde el diseño de los productos debe tener en cuenta las tendencias estacionales, las preferencias regionales y la disponibilidad de ingredientes, las herramientas de simulación permiten probar distintas fórmulas y configuraciones de fabricación antes de llevar a cabo las pruebas físicas.

A través de las colaboraciones, OMRON aporta nuevas propuestas de valor a los fabricantes que desean explorar enfoques de simulación avanzados. Combinando la experiencia en IT y los conocimientos de automatización industrial de OMRON, estas colaboraciones permiten el intercambio abierto y rápido de datos en tiempo real entre los sistemas de IT y las operaciones de OT, proporcionando plataformas para el avance de las soluciones de simulación.

Contacte con nosotros para obtener más información