Cómo evitar las retiradas de producto en el sector de Alimentación y Bebidas

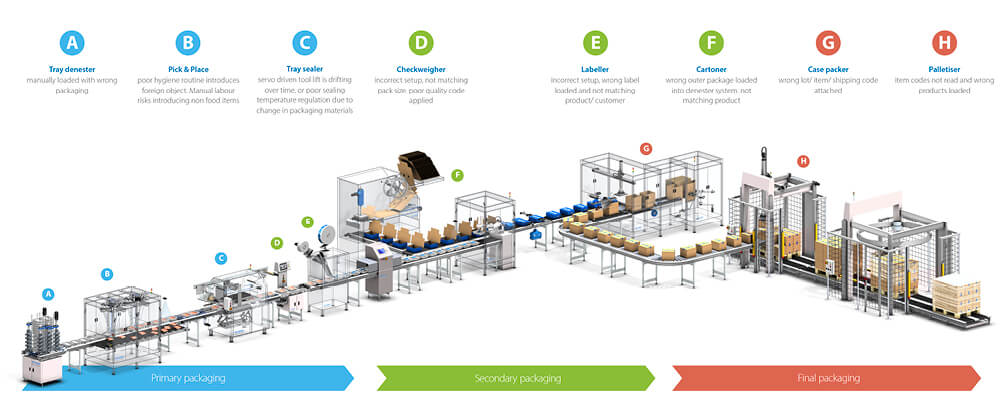

... La planta de producción dinámica moderna cuenta con numerosas áreas en las que pueden producirse errores.

A medida que se incrementa la demanda debido al crecimiento de la sociedad, los productores se enfrentan al aumento de la diversificación de la gama de productos y a nuevos formatos y materiales, a la vez que luchan por mantener la confianza de los consumidores y por reducir los costes.

Los fabricantes se enfrentan a:

- Las fluctuaciones de la demanda de los mercados, lo que significa variar los ciclos de producción.

- Flexibilidad de la producción (tamaño/formato/personalización de los paquetes); envasado, incluso los envases "flash" tienen que ser correctos y cambiarse según corresponda.

- Lotes de producción más pequeños (producto/cantidad relacionada): se requiere un cambio de producto rápido.

- Complejidad: diversos paquetes, país de origen, peticiones específicas de los comerciantes, todo esto pone presión sobre los productores.

Las retiradas de productos se producen todas las semanas del año y cada vez son más numerosas. Existen muchas causas por las que un producto defectuoso llega a la cadena de suministro, y la correcta ejecución de la automatización reduce el riesgo de que esto ocurra. Estos son algunos ejemplos de las áreas en las que Omron puede ayudar:

- Baja calidad del sellado.

- Artículo correcto, calidad adecuada.

- Problemas de etiquetado (producto correcto/etiqueta correspondiente.

- Aplicación de etiquetas de comercialización de paquetes "Flash".

- Comprobación de calidad del código impreso.

- Etiqueta incorrecta en lo relativo a los ingredientes o alérgenos, fecha de caducidad incorrecta.

Ventajas para el productor de evitar las retiradas de productos:

- Valor de marca protegido.

- Mantenimiento de la confianza de los consumidores y comerciantes.

- Trastornos en la producción minimizados.

Estas son algunas de las áreas vitales en las que se pueden producir auténticos fallos en un entorno de producción dinámico y moderno.

Inspección visual

- Verificación de calidad del producto

- Inspección de la calidad del embalaje

- Calidad/presencia del etiquetado

- Verificación de códigos

Robótica

- El diseño aséptico garantiza que ningún material extraño entra en el producto o el embalaje

- Reduce el trabajo manual y garantiza la precisión

- Bajo coste operativo

- Integrado en la plataforma de automatización general

Componentes y sensores de medida

- Amplia gama de soluciones, desde las más sencillas hasta las más complejas

- Modelos de diseño higiénico

- Detección de diversos materiales de embalaje, por ejemplo, películas, tapones, cajas de cartón, transparentes, etiquetas, etc.

- Modelos de desplazamiento, perfil y medición de alta precisión

Conectividad de bases de datos

- Inspección de calidad de registro e inteligencia de producción

- Ofrece trazabilidad a lo largo del proceso de producción

- Garantiza el cumplimiento de las normativas

- Almacena y analiza los datos para programas de mejora

- Brinda datos de línea y de máquinas para el mantenimiento predictivo

Controladores de temperatura

- Garantiza la estanquidad adecuada de las mercancías envasadas, por ejemplo, la integridad del sellado

- Reduce los desechos y el tiempo entre cambios

- Mantiene las condiciones de la línea de producción