Vadain automatiza la inspección de telas para cortinas gracias a la visión artificial

Publicado a las 08 de abril de 2022 el Brand Protection

El desafío: cortinas perfectas

Ofrecer cortinas perfectas es una de las principales prioridades para Vadain. Además de las medidas adecuadas, así como un método de producción y un acabado correctos, la identificación y prevención de defectos en la tela antes de que entre en producción es un paso crucial. Si se detectan defectos una vez que las cortinas se cuelgan en las instalaciones del cliente, es muy costoso solucionarlos, algo que puede incluir la sustitución del producto, así como todos los procesos logísticos y las horas de trabajo asociados.

Defectos de producción

Como regla general, Vadain estima que un rollo medio de tela puede contener un máximo de 5 defectos, como defectos en el tejido o manchas. En el mejor de los casos, el proveedor de telas ya ha marcado los defectos en el rollo. Sin embargo, la responsabilidad de detectar y procesar los defectos se transmite a Vadain.Controles de calidad

Para evitar cualquier defecto, se realizan varios controles entre la recepción de la mercancía y el envío del producto acabado. El primer control tiene lugar cuando llega el material y se guarda en el almacén. Se realizan más controles antes de la fase de producción y en el taller antes de la producción efectiva, así como un control de calidad final del producto acabado antes del envío. La inspección se lleva a cabo manualmente, desenrollando y enrollando la tela sobre cajas de luz.

Solución con la visión artificial

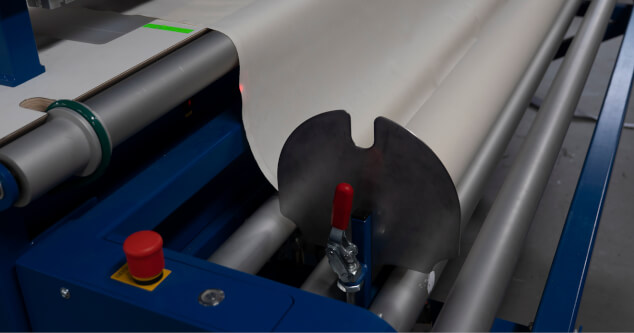

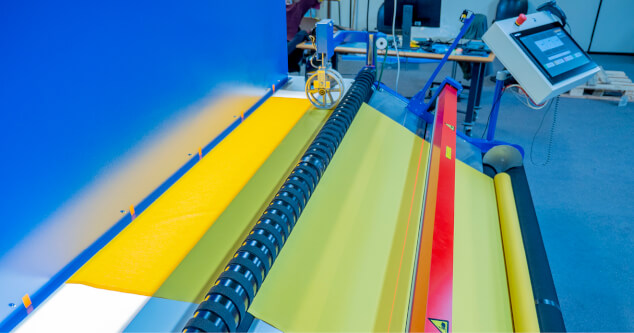

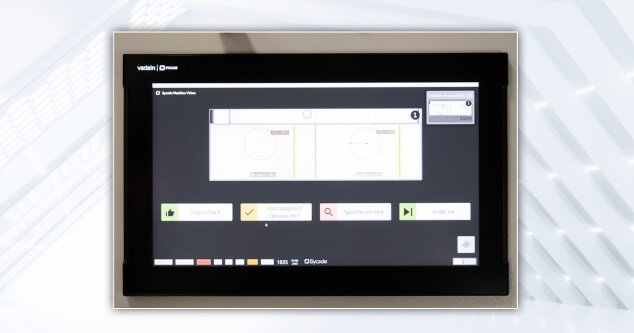

El equipo de Vadain pensó que debía existir una forma mejor, más eficiente y más rápida de inspeccionar las telas, y presentó el desafío a Sycade, un experto en el campo de la mejora de la calidad mediante la automatización en la industria manufacturera. Sycade propuso un concepto para automatizar el proceso de inspección con una solución de visión artificial. Esta solución realiza comprobaciones de forma más rápida y precisa, reduce las quejas y las pérdidas de corte* y, en última instancia, permite ahorrar costes. Con la experiencia de Vadain, la tecnología y el innovador concepto de automatización de OMRON, el hardware de Eisenkolb y un proveedor de iluminación de cámara, Sycade configuró una solución utilizando una máquina de enrollado estándar para desenrollar los rollos desde la posición A y enrollarlos de nuevo hasta la posición B. La tela desenrollada pasa sobre una superficie de evaluación con una unidad de corte integrada, ubicada dentro de una unidad oscura con tecnología de visión.

Pérdida de corte*

La pérdida de corte se produce cuando los rollos se cortan para la producción. Las piezas residuales se consideran pérdidas de corte y se desechan frecuentemente como residuos. Al documentar con precisión las longitudes de las telas de rollos parciales y adaptarlas a los requisitos de cada pedido, es posible minimizar las pérdidas, los residuos y los costes asociados.

Software inteligente

El sistema de inspección de la iluminación y la cámara puede detectar incluso las desviaciones más pequeñas en las sustancias, gracias al software personalizado inteligente de Sycade y al hardware estándar «personalizado» de OMRON. Sin embargo, no basta con encontrar simplemente un fallo en un rollo de tela. No todas las telas tienen el mismo grosor o transparencia y, además, presentan diferentes estructuras de tejido, colores y reflejos. Tras una serie de pruebas, se descubrieron los ajustes correctos para la luz y la cámara, así como los ajustes de programación.

Detectar, cortar y registrar