Dar los primeros pasos para una digitalización satisfactoria

Publicado a las 12 de noviembre de 2024 el Industry 4.0

¿Por qué digitalizar la fabricación?

Mediante la creación de un modelo virtual de una nueva máquina o línea, se reduce considerablemente el riesgo de los proyectos, así como el tiempo que se tarda en crear y probar la instalación, ya que los errores costosos se producen en el mundo virtual en lugar de en el real. Esto es beneficioso para cualquier sector de producción, pero en particular para el sector de la automoción, donde existe una enorme presión para reducir el tiempo de comercialización de un nuevo producto y minimizar el riesgo de fallo en nuevos productos.

Las ventajas de la digitalización no terminan con la puesta en marcha virtual. Esto es solo el principio. El gemelo virtual refleja el sistema físico en tiempo real y se puede ejecutar durante toda la vida útil de un sistema o producto, por lo que siempre existe la oportunidad de comprobar, en un entorno digital paralelo seguro, cómo se comportarán los nuevos materiales, los nuevos ingredientes o las nuevas herramientas.

Además, la monitorización continua de la máquina o del proceso se puede canalizar para fines de mantenimiento preventivo, monitorización del estado, gestión de la energía y eficacia general del equipo (OEE).

La fabricación digitalizada también es un requisito previo de los lotes unitarios: el concepto de poder producir cualquier producto en cualquier variante, en cualquier cantidad y en cualquier secuencia. Este enfoque se está convirtiendo cada vez más en un elemento diferenciador en la industria farmacéutica, donde el aumento de los medicamentos huérfanos y la llegada de diagnósticos de vanguardia permiten que los pacientes reciban el mejor fármaco con la dosis óptima para ellos.

La digitalización ofrece una forma de mitigar el riesgo, acelerar el aumento de la producción y crear una flexibilidad sin precedentes en los modelos de negocio.

¿Cómo digitalizar la fabricación?

La clave para crear una fábrica digital es conectar los mundos de TI y TO. Durante años, esto se consideró imposible porque son muy diferentes; era como conseguir que marcianos y venusianos se comunicaran entre sí.

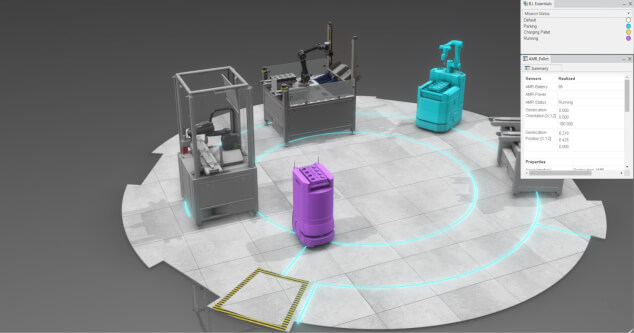

En una fábrica digital, todo, desde los sensores hasta el sistema de pedidos, debe formar parte de una red que abarque toda la fábrica. Pero no es suficiente con que todas las funciones estén conectadas: deben poder generar datos y compartirlos entre sí. Además, deben saber cómo interpretar e implementar esa información. Por ejemplo, si al sistema de pedidos se le indica que no hay un plástico disponible y que se suministrará un material de sustitución con una especificación técnica ligeramente diferente, la función de pedidos debe comunicarlo a la línea para que la configuración de la máquina se pueda ajustar en consecuencia. Los sistemas ciberfísicos son los elementos básicos de estas redes, ya que proporcionan el enlace entre los distintos componentes.

El autoaprendizaje y los sistemas adaptativos son otro de los pilares del éxito de la digitalización. Se aplican algoritmos de aprendizaje automático para procesar grandes volúmenes de datos de productos, líneas y máquinas. Esto permite a los fabricantes optimizar aspectos del proceso de fabricación que requieren mucho tiempo, como el control de calidad, el mantenimiento de los equipos y el diseño de los productos.

El otro factor crítico para el éxito es conseguir que los humanos y las máquinas cooperen y trabajen en armonía. Al aprovechar la IA y la robótica, los fabricantes pueden beneficiarse de las interacciones entre humanos y máquinas que pueden llevar la fabricación a un nuevo paradigma de flexibilidad y personalización.

Todo esto depende en gran medida de colaboraciones intensivas y a largo plazo. De hecho, la única forma de que el sector de la producción aproveche el potencial de la digitalización es que expertos de diferentes especialidades trabajen juntos. Esto puede implicar el establecimiento de colaboraciones con clientes, proveedores, proveedores de servicios, empresas de otros sectores, institutos académicos, empresas emergentes e incluso competidores. Este tipo de colaboraciones dan lugar a complejos ecosistemas empresariales y sinergias capaces de generar soluciones innovadoras.

Se trata de un enfoque que requiere transparencia: la mayoría de los fabricantes de maquinaria se niegan a abrir la funcionalidad interna de sus máquinas porque les preocupa que así se revele el secreto de lo que las hace únicas en el mercado. Pero la única manera de unir los dos mundos de TO y TI es crear ecosistemas que funcionen sobre la base de la confianza mutua.

El socio de OMRON en el diseño de fabricación digital es Dassault Systems. Si las capacidades de ambas empresas se superponen al modelo funcional ISA-95, que a menudo se denomina marco para el diseño de fábricas digitales, se crea un ajuste ideal, es decir, un modelo ISA completo que contiene competencias combinadas.

La digitalización tiene un papel irrefutable a la hora de permitir una flexibilidad y una personalización cada vez mayores, ciclos de innovación más cortos y una fabricación más sostenible en una amplia gama de sectores de producción. Esperamos ver de todo, desde vehículos eléctricos y antibióticos, hasta bombones y barras de labios, producidos en fábricas digitales en un futuro no tan lejano.

Póngase en contacto con nosotros para obtener más información